案例分享--热负荷下的印刷电路板(PCB)测量

印刷电路板作为电子设备的核心载体,承担着板上各端子间电气连接以及电阻器、电容器、微芯片等电子元件固定的双重功能。它广泛应用于全球各类日常设备,其轻量化、小型化的特性更是使其存在于几乎所有电子设备中,如智能手表、手机、电脑乃至数码相机。

然而,在高温工况下,PCB及其焊接元件易因热膨胀系数不匹配引发变形,进而造成焊点疲劳、连接失效等问题。因此,热载荷测试成为评估PCB可靠性的关键环节。本应用案例测量并分析了热载荷对PCB及其所载元件的影响。

关键词:PCB热载荷、数字图像相关、焊点疲劳、CTE失配、翘曲测量

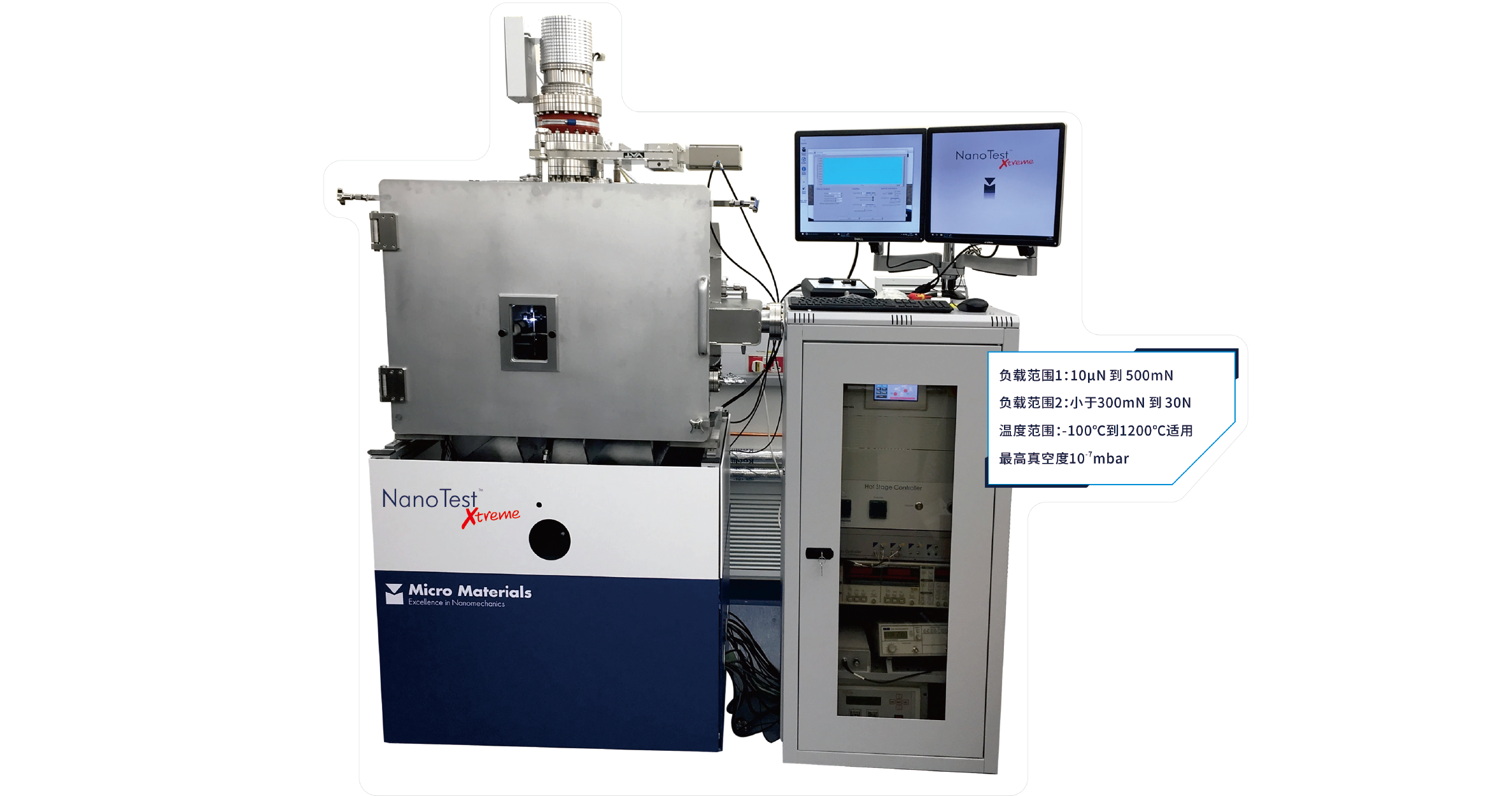

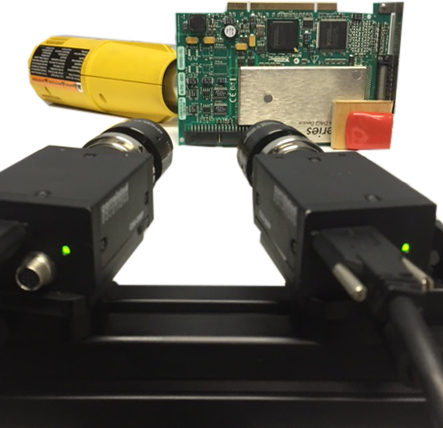

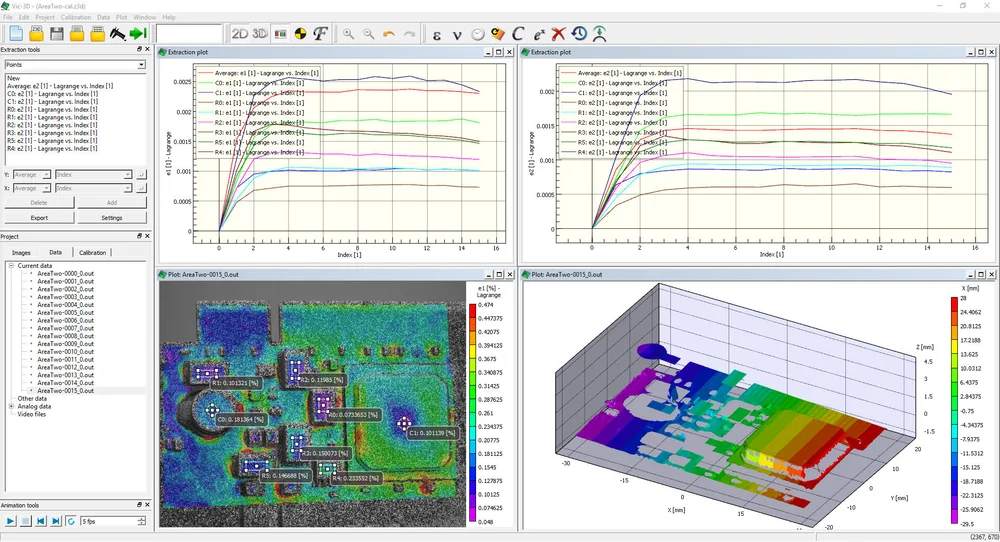

图1:试验设置

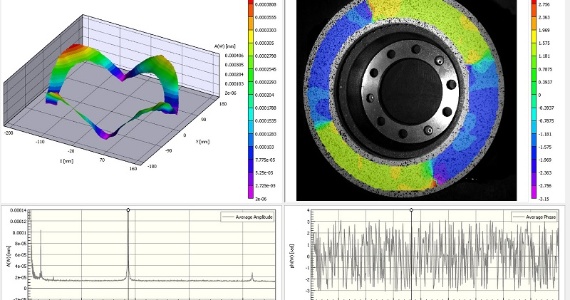

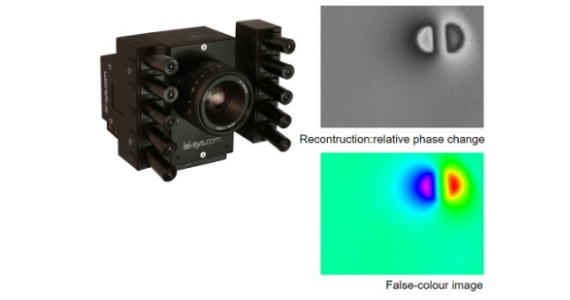

测量系统:采用VIC-3D数字图像相关系统,配备500万像素相机与35mm镜头来观察PCB及其附着元件,覆盖观测区域约58 mm × 39 mm × 6 mm(见图1所示)。

热载荷施加:使用热风枪对电路板背面施加热载荷,最高温度超过350℉(177℃),持续时长近1小时。

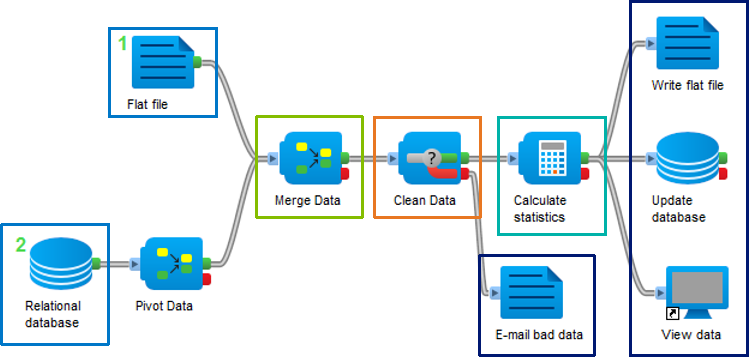

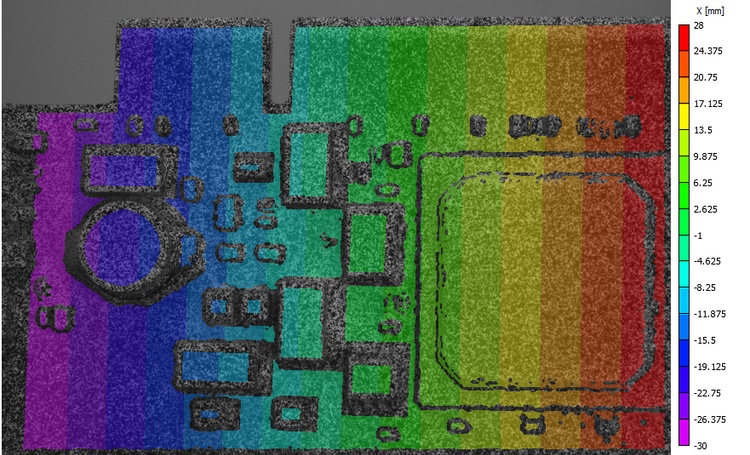

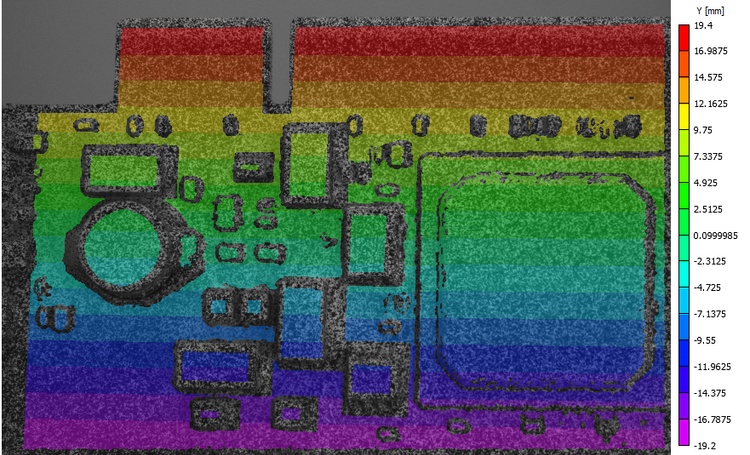

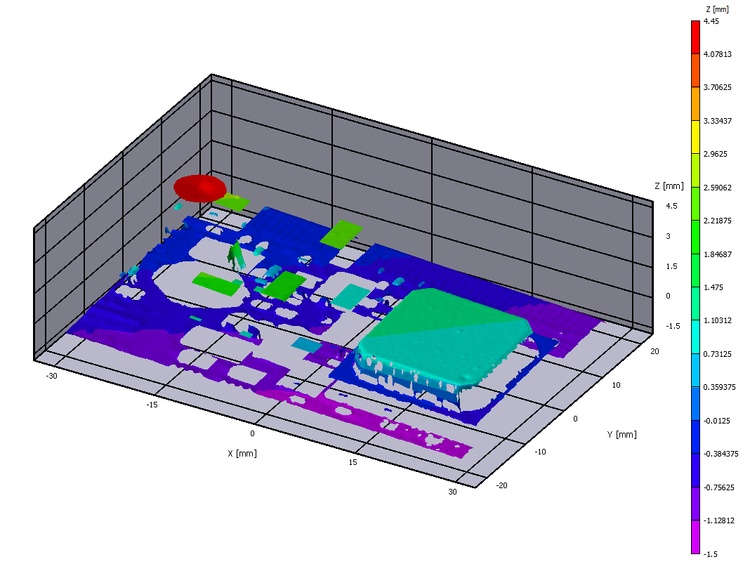

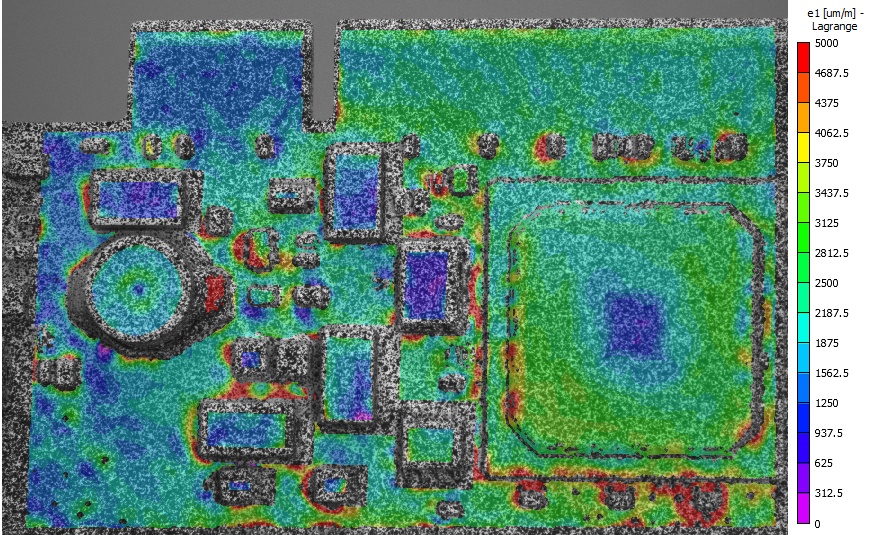

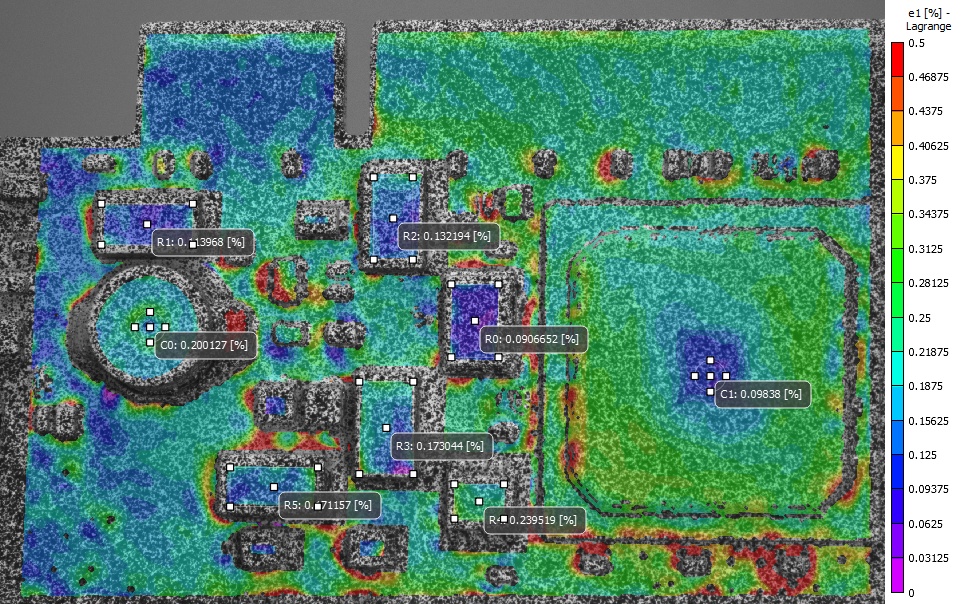

全场彩色等高线图以极高精度呈现了PCB表面及各元件的细节特征。

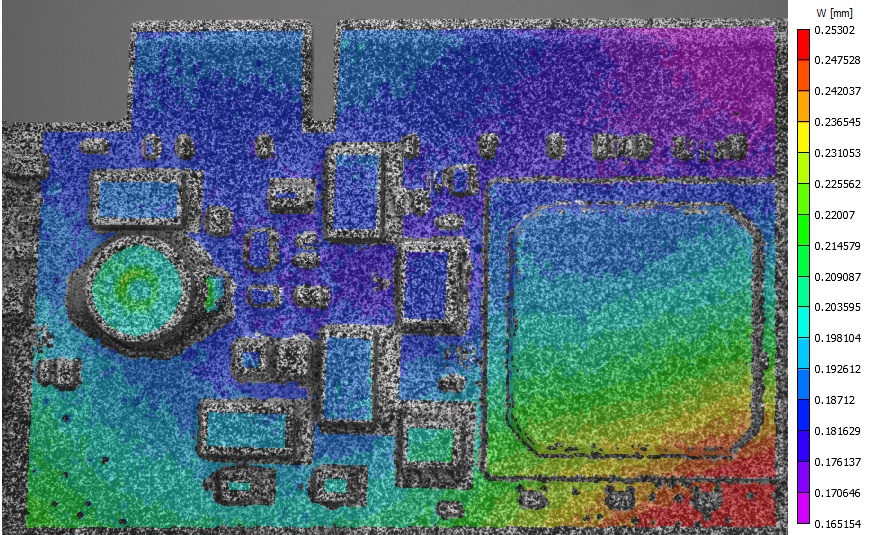

图2:全场等高线图

图4:全局坐标系-试件Y向位置

图5:全局坐标系-试件Z向位置

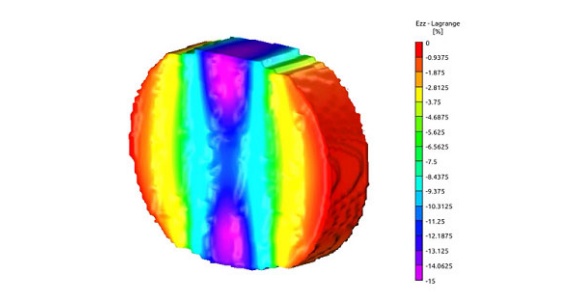

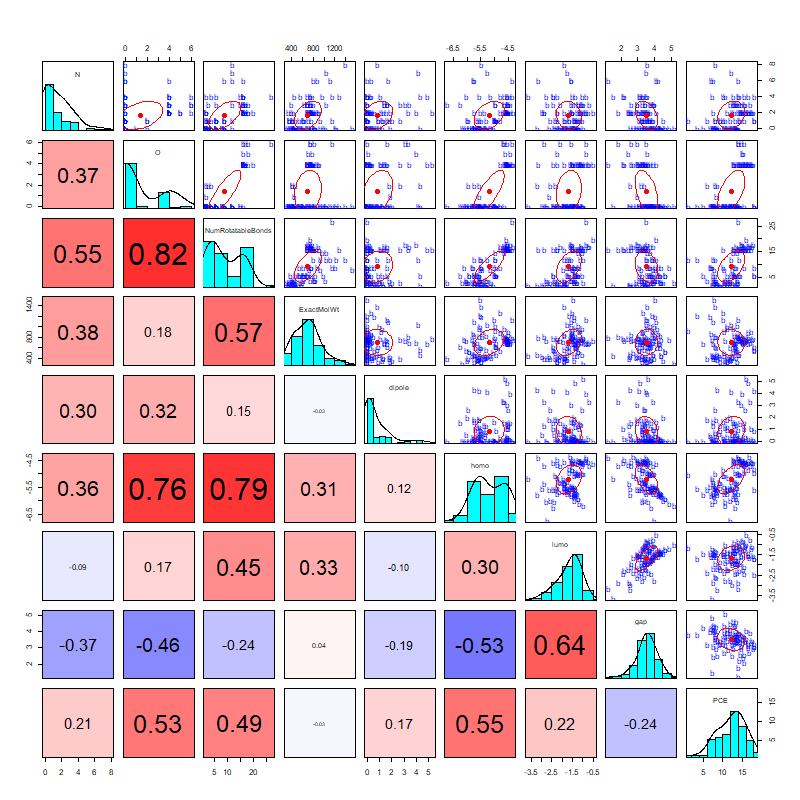

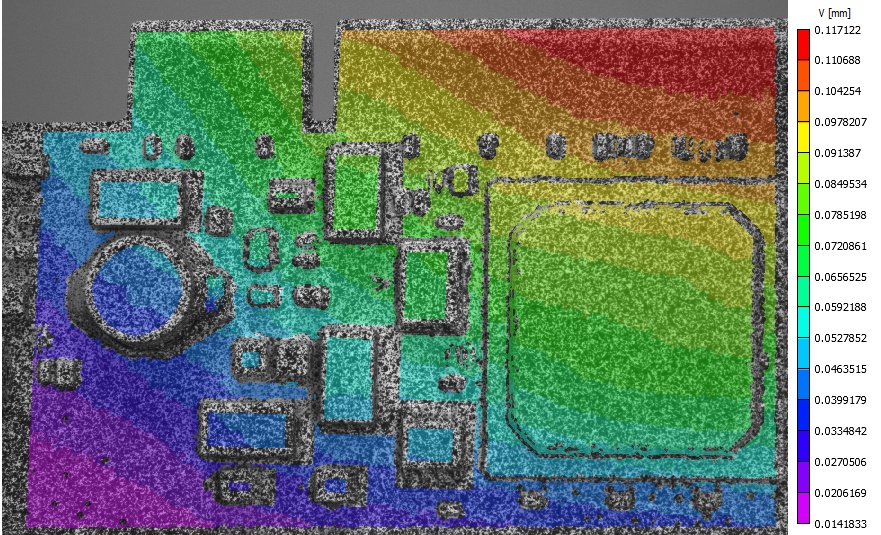

观察变形情况时,明显可见PCB右上角出现热翘曲现象。面外位移(W)与Y向位移(V)均显示电路板向上偏离原始位置。

图7:试件垂直方向位移V

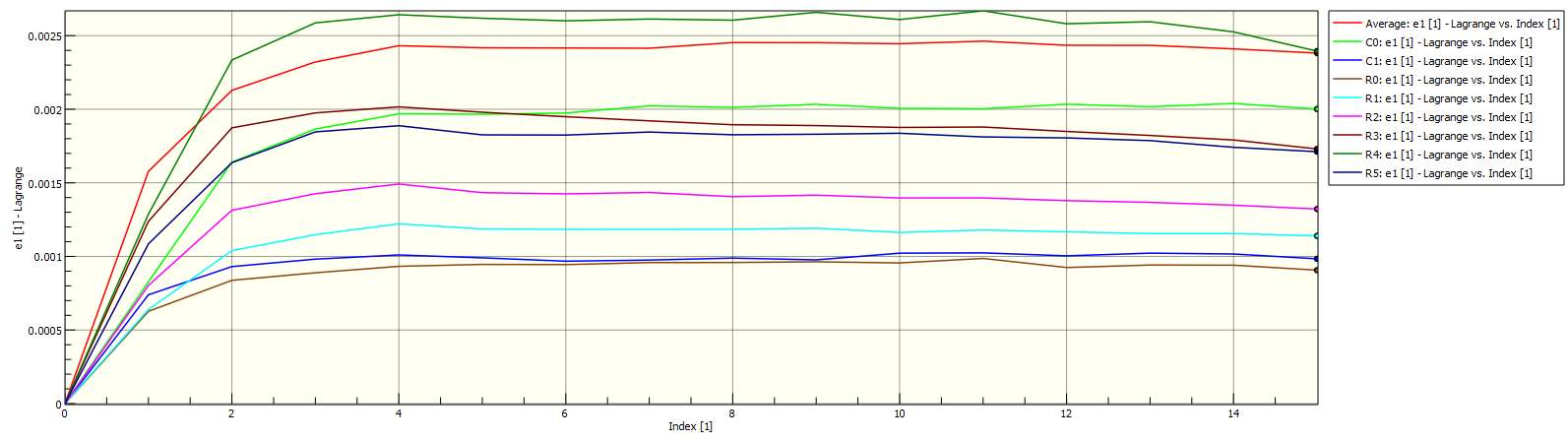

平均主拉格朗日应变值介于700微应变至4000微应变之间。若对各元件分别进行提取分析,即可清晰展现PCB热载荷对基板及焊接元件的双重影响。

DIC数字图像相关技术可用于表征材料特性,如杨氏模量、泊松比、玻璃化转变温度(Tg)及热膨胀系数(CTE)。该技术在评估候选材料(如PCB层压板)时具有重要价值。焊点疲劳通常由芯片封装与PCB间热膨胀系数不匹配导致界面交界处的热-机械损伤引发。通过测量PCB或电子元件的热膨胀系数,有助于识别因热循环导致的焊点疲劳风险。

在回流焊接工艺过程中,PCB与元器件的翘曲变形是需要重点关注的问题,过度翘曲可能导致连接不良、焊点桥接或元器件开裂等问题。基于DIC数字图像相关技术的翘曲测量解决方案,既能识别回流焊接过程中的翘曲问题,也可用于对比评估候选元器件与板级层压材料的性能。

DIC技术既可用于表征有限元分析所需的材料属性参数,又能验证仿真结果的有效性。传统应变片测量仅能提供局部区域的应变数据,在复杂装配体或载荷条件下可能遗漏关键应变问题区域。而DIC技术作为非接触全场测量技术,能提供全场位移与应变分布图,可与有限元分析结果进行更全面、更深入的对比验证,显著提升仿真置信度。