管材的应用范围非常广泛,几乎涵盖了所有行业和领域。实际应用中,选用合适的管材非常重要,除了考虑材质、成本、环境适用性等因素外,在某些情况下,还需要对管材的力学性能进行测试评估,通过静态试验如拉伸、压缩或动态试验如疲劳、高速冲击等评估材料的整体性能,为管材选择以及确保管材的安全性、可靠性提供理论依据。

管材在实际应用中不仅会受到多种载荷作用,还可能遇到许多极端环境,传统的测量方法因为其局限性在管材力学性能测试方面有诸多限制,而DIC数字图像相关技术解决了传统测量方法的局限性,以其非接触、全场测量、极端环境适用等特点在管材力学性能定量测量和分析中具有显著优势。这种技术无需接触测试对象,适用于各种环境条件,应变测量范围广泛,从0.005%到2000%,并且测量对象尺度可以从纳米级到千米级。

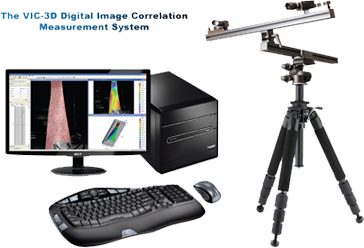

▲研索仪器VIC-3D非接触全场测量系统

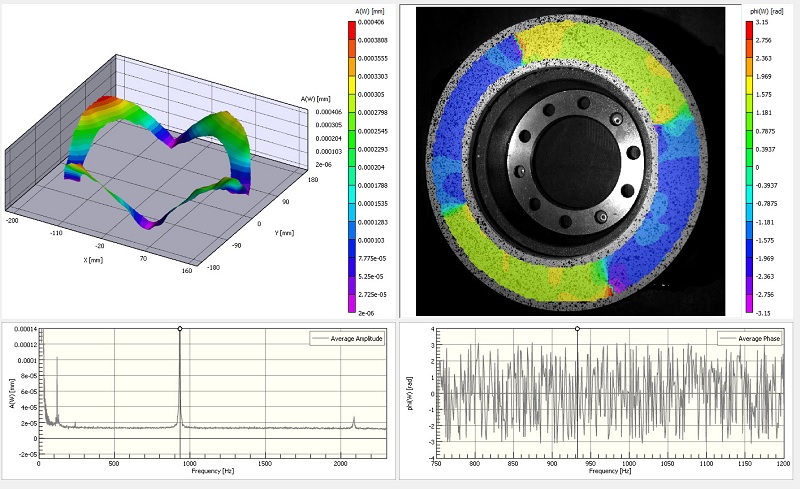

研索仪器科技(上海)有限公司的VIC-3D非接触全场测量系统,是来自于Correlated Solutions的科研级DIC测量解决方案,具有领先于行业的高精度、高稳健性、环境适用性、功能扩展性和极高的计算效率,广泛应用于各行业研究领域,包括但不限于拉伸试验位移和应变的测量、微纳米尺度的精确量化研究、零部件变形测量、振动分析等,在管材等材料的全场应变和变形测量中也具有突出优势。

试验系统:VIC-3D LS静态测试系统、内压疲劳试验机、计算机及测试分析软件。

试验目的:利用内压疲劳试验机,结合DIC实验技术方法测试圆管样品内压疲劳过程中的表面应变。

▲试验架设图

试验数据:

▲圆管3D形貌

▲横向应变与纵向应变

VIC-3D系统能够直观展示圆管样品在内压疲劳过程中的全场应变分布。通过观察应变云图,可以清晰地看到样品表面各区域的应变集中和分布情况。

根据VIC-3D系统输出的全场应变数据,可以评估圆管样品在内压疲劳过程中的损伤程度和演化趋势,通过比较不同循环次数下的应变数据,可以分析样品的疲劳寿命和破坏机理。基于试验结果,可以对圆管样品的设计、材料和制造工艺提出优化建议。

试验系统:VIC-Gauge实时应变检测系统、内压疲劳试验装置。

试验目的:实时测量圆管试样在1Hz下的轴向和环向应变;试验机采集VIC应变,并实现闭环控制。

▲试验架设图

试验数据:

在测试应变范围 -0.01% ~ 0.01%间,DIC实时应变曲线与试验机内压曲线走势一致;实时应变曲线无明显延迟且曲线波动较小。

▲现场曲线走势图

实时应变测量对一些柔性材料的测试具有重要意义,VIC-Gauge能够通过深度优化的DIC算法,为力学实验测量提供实时的2D/3D位移与应变数据。

该工具可被视为一组光学虚拟引伸计/应变仪:可同时监测多点的数据,并同步载荷的模拟信号进行实时的位移/应变-载荷曲线图绘制。它可以测量从50个微应变到5000%以上的任意应变和位移,试件尺寸从小于5mm到大于 5m不等。

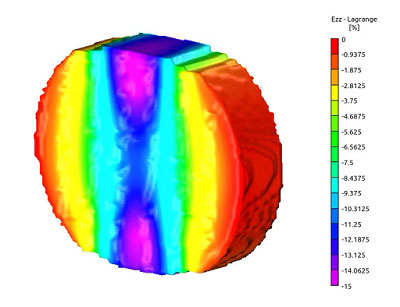

试验系统:双轴蠕变试验机、VIC-3D相机系统、计算机以及测试分析软件。

试验目的:利用双轴蠕变试验机,结合DIC实验技术方法测试圆管样品蠕变过程中的表面应变。

▲试验架设图

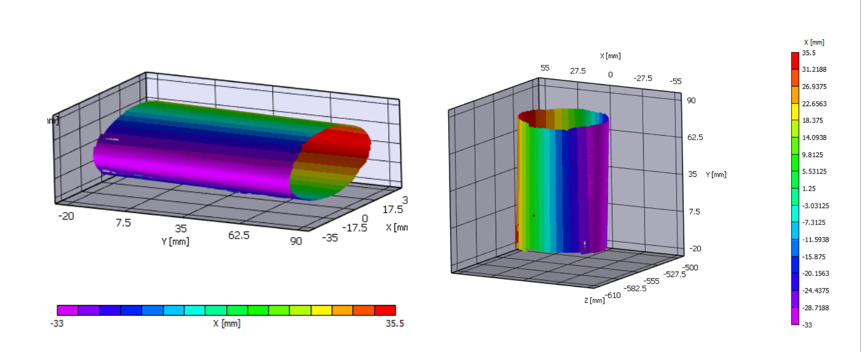

▲左:3D形貌变化 右:主应变e1云图

▲横向应变与纵向应变

试验结果主要包括圆管样品在蠕变过程中的表面应变数据。通过DIC技术,可以直观地观察到样品在不同时间点的应变分布情况,并获取其随时间的演变规律。此外,还可以分析蠕变过程中样品表面的裂纹萌生、扩展及断裂等微观行为。根据这些数据,可以评估圆管样品在高温和复杂应力条件下的蠕变性能,为材料的设计、选型和优化提供重要依据。